Una Curvadoras de rodillos es una máquina que se utiliza para doblar láminas, placas y perfiles de metal en formas cilíndricas o cónicas. máquina de rodillos, dobladora de rodillos, curvado de metal, proceso roll bending

- ¿Qué es una Curvadora de rodillos?

- ¿Usos de las Curvadoras de rodillos?

- ¿Tipos de Curvadoras de rodillos?

- ¿Cuáles son las ventajas y beneficios de las Curvadoras de rodillos?

- ¿Proceso de fabricación de las Curvadoras de rodillos?

- ¿Aplicaciones de las Curvadoras de rodillos?

- Cómo elegir la Curvadora de rodillos correcta?

- Consejos de mantenimiento para las Curvadoras de rodillos?

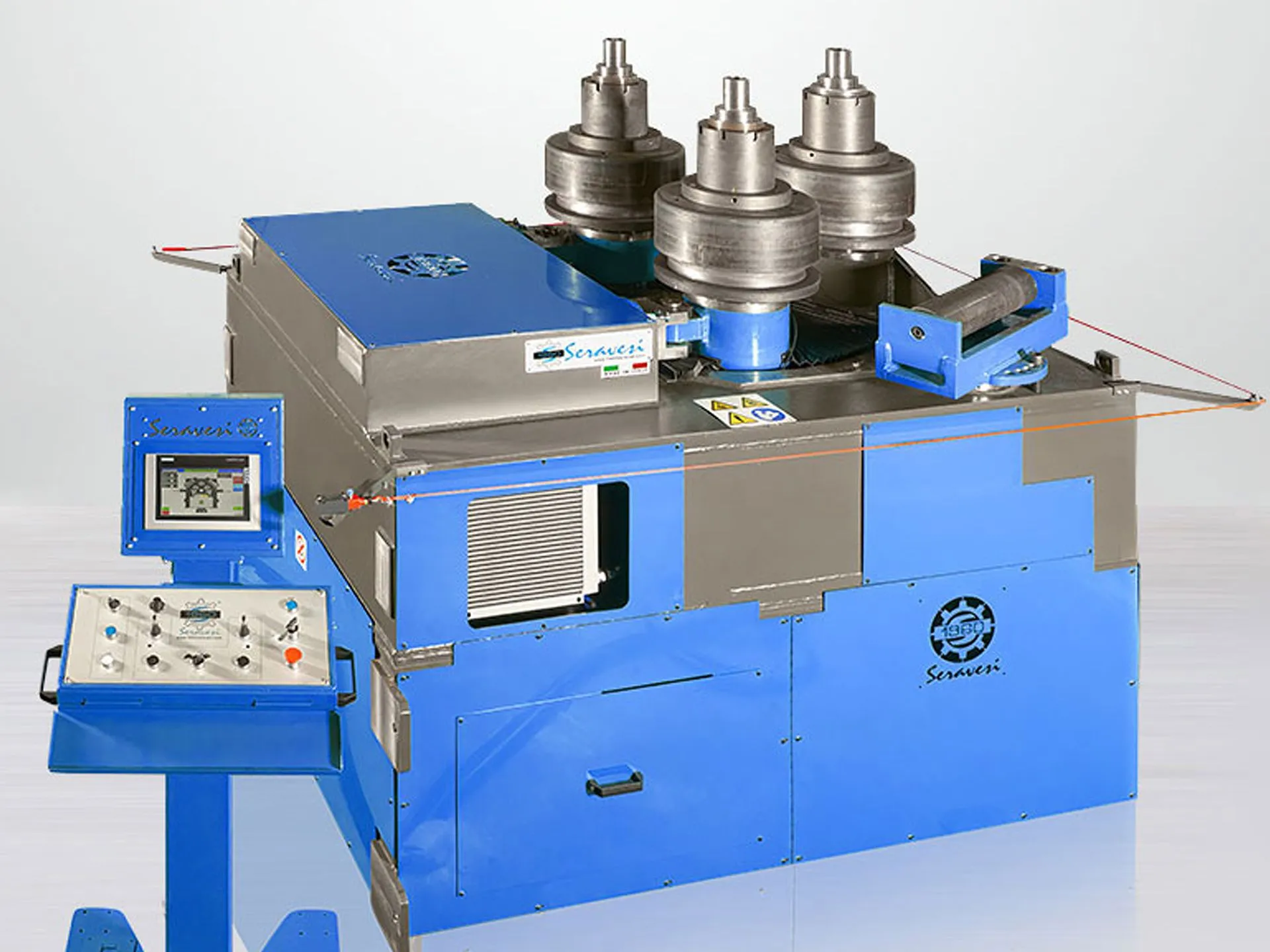

¿Qué es una Curvadora de rodillos?

Una curvadora de rodillos (también llamada máquina de rodillos o dobladora de rodillos) es un dispositivo mecánico utilizado para doblar chapas, planchas o tubos metálicos en formas curvas, haciendo pasar el material entre dos o más rodillos giratorios. A diferencia del doblado con troquel único, el curvado por rodillos se consigue de forma gradual: la pieza se alimenta entre rodillos ajustables que ejercen presión progresiva hasta obtener un radio uniforme. Este proceso es ideal para curvas de gran diámetro, formas cilíndricas o trabajos que requieren continuidad y precisión.

¿Usos de las Curvadoras de rodillos?

Las curvadoras de rodillos se emplean en cualquier ámbito donde se necesite un curvado controlado y repetible del metal. Se utilizan para producir cilindros y tuberías de gran diámetro, paneles arquitectónicos curvos, barandillas de seguridad y componentes para depósitos y recipientes a presión. En la construcción naval y la calderería pesada moldean planchas de casco y anillos estructurales; en sistemas HVAC conforman conductos y accesorios circulares. Incluso en el sector artístico y del mobiliario se usan para crear curvas continuas y elegantes sin marcas visibles de deformación.

¿Tipos de Curvadoras de rodillos?

Existen varios tipos de curvadoras de rodillos diseñadas para diferentes materiales y aplicaciones. Las curvadoras de tres rodillos son comunes en el trabajo de chapa: dos rodillos inferiores sostienen la pieza mientras el superior aplica presión. Las máquinas de cuatro rodillos ofrecen mayor control y reducen el resorteo. Para tubos y perfiles se emplean curvadoras de rodillos con mandril interno, que evitan la ovalización y permiten radios más cerrados. Otras configuraciones, como las curvadoras de perfiles o secciones, doblan vigas, tubos estructurales y perfiles especiales. Se encuentran disponibles modelos manuales, hidráulicos y CNC, que difieren en grado de automatización y precisión.

¿Cuáles son las ventajas y beneficios de las Curvadoras de rodillos?

El curvado por rodillos presenta ventajas claras frente a otros métodos. Permite obtener curvas suaves y uniformes sin transiciones bruscas, mejorando tanto la estética como la integridad estructural. Posibilita trabajar piezas grandes y radios amplios, difíciles de conseguir con prensas o estampados tradicionales. Las curvadoras de rodillos modernas, especialmente las CNC, ofrecen alta repetibilidad y tolerancias estrictas, reduciendo desperdicios y retrabajos. Además, la deformación se distribuye a lo largo de toda la pieza, minimizando el adelgazamiento local. Gracias a los mandriles y la regulación de rodillos, se adaptan a perfiles complejos, radios reducidos y materiales con alto retorno elástico.

¿Proceso de fabricación de las Curvadoras de rodillos?

La fabricación de una curvadora de rodillos combina ingeniería mecánica, mecanizado de precisión e integración de sistemas hidráulicos y electrónicos. La estructura principal suele construirse en acero soldado, diseñada para resistir fuerzas elevadas. Los rodillos, fabricados en acero aleado, se tornean y rectifican con precisión; a menudo se croman para aumentar la durabilidad. Los soportes y rodamientos se seleccionan para soportar cargas radiales y axiales. Se incorporan cilindros hidráulicos, motores y reductores para accionar los rodillos y controlar la alimentación del material. En los modelos CNC, controladores y software gestionan la posición de los rodillos y garantizan la precisión del radio. Antes de su entrega, cada máquina se somete a pruebas de alineación y ensayos con materiales de calibración.

¿Aplicaciones de las Curvadoras de rodillos?

Las aplicaciones de las curvadoras de rodillos abarcan múltiples sectores industriales. En la construcción y arquitectura se usan para producir fachadas curvas, marquesinas y revestimientos. En energía e industria pesada forman cascos de calderas, depósitos y componentes para oleoductos. En los astilleros moldean planchas de casco y secciones para tanques. El sector automotriz y de transporte utiliza el curvado de rodillos para piezas de escape y bastidores. En infraestructuras, se emplean para barandillas, postes y elementos de puentes. También en el diseño y el arte, las curvadoras de menor tamaño permiten crear formas metálicas fluidas y elegantes.

Cómo elegir la Curvadora de rodillos correcta?

Elegir la curvadora de rodillos adecuada depende de varios factores, como el tipo de material, espesor, radio deseado y volumen de producción. Para chapas delgadas, una máquina de tres rodillos puede ser suficiente, mientras que para placas más gruesas o perfiles complejos se recomiendan máquinas de cuatro rodillos o CNC. Para tubos y perfiles, las curvadoras con mandril interno evitan la ovalización y permiten radios ajustados. Considera el nivel de automatización: las máquinas manuales son adecuadas para producciones pequeñas, mientras que las hidráulicas o CNC ofrecen alta precisión y eficiencia para producción a gran escala. También evalúa el diámetro máximo de los rodillos, la longitud de doblado y la capacidad de ajuste para cubrir necesidades actuales y futuras.

Consejos de mantenimiento para las Curvadoras de rodillos?

El mantenimiento adecuado es esencial para mantener las curvadoras de rodillos eficientes y prolongar su vida útil. Lubrica regularmente los rodamientos, engranajes y partes móviles según las instrucciones del fabricante. Revisa con frecuencia la alineación de los rodillos y ajústala si es necesario para mantener la precisión de los radios. Inspecciona el sistema hidráulico en busca de fugas y controla los niveles de fluido. Mantén la máquina limpia de virutas y polvo. Para máquinas CNC, actualiza el software y realiza calibraciones periódicas. Las inspecciones y el mantenimiento preventivo reducen el tiempo de inactividad y aseguran calidad constante en todas las operaciones.