Embutido y Abocardado: Guía Completa del Proceso, Ventajas y Aplicaciones Industriales

Embutido y abocardado (también conocido como dishing and flanging) son procesos esenciales de conformado de chapa utilizados en calderería, fabricación de recipientes a presión y componentes metálicos de precisión. Estas operaciones permiten transformar una lámina plana en fondos curvados con bridas exactas, garantizando resistencia estructural y soldabilidad. En esta guía completa descubrirás qué es el embutido y abocardado, su principio de funcionamiento, ventajas, tipos, etapas del proceso, principales aplicaciones industriales y recomendaciones prácticas para elegir y mantener el equipo adecuado.

- ¿Qué es el embutido y abocardado?

- ¿Cuál es el principio de funcionamiento del embutido y abocardado?

- Usos del embutido y abocardado?

- Tipos de embutido y abocardado?

- Ventajas y beneficios del embutido y abocardado?

- Proceso de fabricación del embutido y abocardado?

- Aplicaciones del embutido y abocardado?

- Cómo elegir el proceso adecuado de embutido y abocardado?

- Consejos de mantenimiento para el embutido y abocardado?

- Preguntas frecuentes (FAQ) sobre embutido y abocardado

¿Qué es el embutido y abocardado?

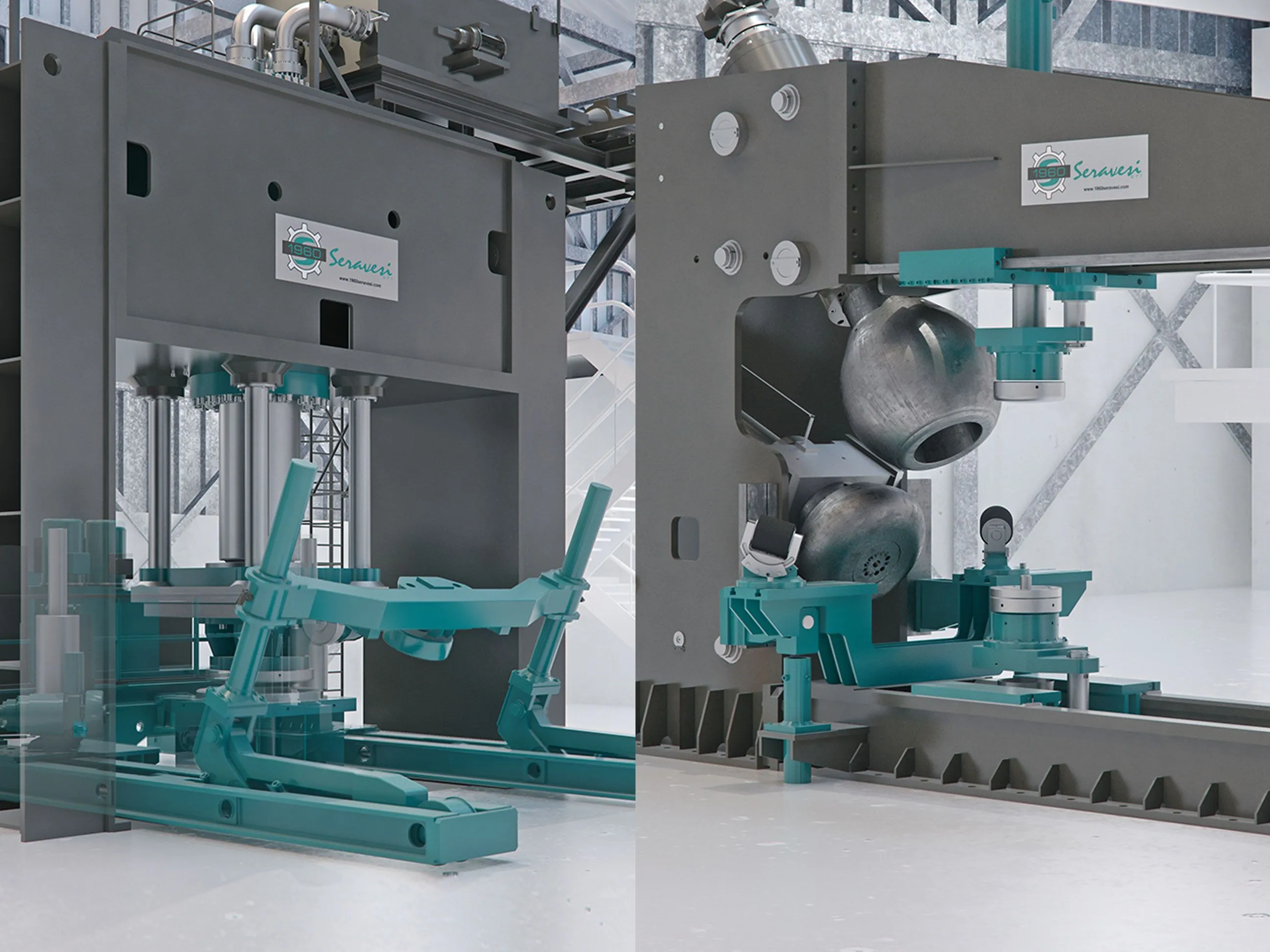

El embutido y abocardado son procesos metalúrgicos combinados utilizados para fabricar fondos curvados y bordes de unión en depósitos, calderas y recipientes a presión. El embutido (o dishing) transforma una lámina plana en una forma cóncava o convexa mediante deformación plástica controlada, mientras que el abocardado (o flanging) dobla el borde de la pieza para formar una brida uniforme que permite la soldadura o acoplamiento. Juntos, estos procesos convierten una chapa plana en un componente tridimensional resistente y de alta precisión. Son fundamentales en calderería pesada, fabricación de tanques y estructuras metálicas donde se requiere integridad estructural, estanqueidad y exactitud geométrica.

¿Cuál es el principio de funcionamiento del embutido y abocardado?

El principio del embutido se basa en la deformación plástica de la chapa bajo presión controlada. Una prensa hidráulica o máquina de spinning aplica una fuerza que hace que el metal fluya hacia el molde, adoptando la curvatura deseada. El abocardado se realiza a continuación, doblando el borde de la pieza a lo largo de un radio específico para crear una brida robusta. En ambos casos, es esencial controlar variables como presión, lubricación y velocidad para evitar defectos como arrugas, adelgazamiento o grietas. Las modernas máquinas CNC de embutido y abocardado integran sistemas de medición y compensación automática del springback, garantizando resultados repetibles y una calidad constante incluso en grandes espesores o aleaciones de alta resistencia.

Usos del embutido y abocardado?

El embutido y abocardado se utilizan en la fabricación de fondos de tanques, cabezales de calderas, tapas de intercambiadores, silos, reactores y recipientes a presión. También en sectores como alimentación, química, naval y energético, donde se requieren piezas curvas de alta precisión y resistencia. Estos procesos permiten partir de una lámina plana y obtener un componente listo para ensamblar, reduciendo tiempos de producción y soldadura. Gracias a la automatización actual, es posible fabricar cabezales de gran diámetro con alta precisión, homogeneidad de espesor y mínimo desperdicio, optimizando los costes de producción y mejorando la competitividad de las empresas metalmecánicas.

Tipos de embutido y abocardado?

Existen distintos tipos según la forma y el método de conformado. En embutido: fondos esféricos, torisféricos, elipsoidales, semielípticos, cónicos o planos con filete. En abocardado: externo, interno, por estiramiento o por compresión, según la dirección de la deformación. Los procesos pueden realizarse en frío o en caliente, por prensado, spinning o rodillado progresivo. Las líneas combinadas modernas ejecutan ambas fases en una sola operación, mejorando la precisión y reduciendo el tiempo de ciclo. La elección del tipo depende de material, espesor, diámetro, volumen de producción y especificaciones del recipiente. Un diseño correcto de utillaje y radio de curvatura garantiza calidad y vida útil del producto final.

Ventajas y beneficios del embutido y abocardado?

El embutido y abocardado ofrecen múltiples ventajas: permiten fabricar piezas curvas sin soldaduras intermedias, mejorando la resistencia y hermeticidad. Al combinar ambos procesos, se reducen pasos productivos, tiempos y costos. Las tolerancias dimensionales se mantienen estrechas y la calidad superficial es excelente. Las máquinas CNC controlan con precisión radios, alturas y ángulos de brida, asegurando repetibilidad. Además, se optimiza el uso de materia prima, disminuye el desperdicio y se mejora la eficiencia energética. El resultado son componentes robustos, precisos y estéticamente uniformes, ideales para industrias que exigen alto rendimiento y fiabilidad, como la petroquímica, alimentaria o naval.

Proceso de fabricación del embutido y abocardado?

El proceso comienza con la selección de la chapa adecuada según espesor, calidad y diámetro. Tras el corte y limpieza, la placa se coloca en la prensa de embutido, donde se forma progresivamente hasta lograr la curvatura deseada. Posteriormente, se realiza el abocardado doblando el borde con rodillos o brazos formadores a la altura y ángulo especificados. Se continúa con recorte, biselado, control dimensional y pruebas no destructivas si se requiere. Finalmente, se preparan las superficies para la soldadura o tratamiento posterior. Todo el proceso se documenta y controla electrónicamente, asegurando trazabilidad, precisión y cumplimiento de normas internacionales de fabricación de recipientes a presión.

Aplicaciones del embutido y abocardado?

Las aplicaciones del embutido y abocardado abarcan calderería pesada, tanques de almacenamiento de líquidos y gases, reactores, calderas, intercambiadores de calor, silos, depósitos criogénicos y equipos de proceso industrial. En sectores como energía, minería y construcción naval, se utilizan para fabricar tapas, fondos y cúpulas metálicas de gran tamaño. En alimentación y farmacéutica, estos procesos aseguran superficies higiénicas y resistentes a la corrosión. También se aplican en arquitectura metálica para crear elementos curvos decorativos. La versatilidad y precisión del embutido y abocardado los convierten en técnicas esenciales en la fabricación moderna de componentes metálicos.

Cómo elegir el proceso adecuado de embutido y abocardado?

Seleccionar el proceso correcto requiere analizar diámetro, espesor, tipo de material y geometría deseada. Para producciones grandes convienen líneas automáticas combinadas; para piezas personalizadas, máquinas versátiles de cambio rápido. Es fundamental evaluar la capacidad de tonelaje, el rango de radios y la exactitud angular de la brida. También deben considerarse mantenimiento, disponibilidad de repuestos y soporte técnico del proveedor. Invertir en un equipo adecuado reduce el desperdicio, garantiza consistencia de calidad y mejora la rentabilidad a largo plazo. Un análisis previo del flujo de trabajo permite integrar el embutido y abocardado en la cadena de producción con máxima eficiencia.

Consejos de mantenimiento para el embutido y abocardado?

El mantenimiento preventivo asegura precisión y durabilidad de las máquinas. Se deben inspeccionar periódicamente troqueles, punzones y rodillos; reemplazar piezas desgastadas y mantener una lubricación constante en guías e hidráulicos. Calibrar sensores y verificar presiones evita errores dimensionales. Registrar parámetros de trabajo y revisar los espesores de las piezas acabadas ayuda a detectar desviaciones antes de generar defectos. Capacitar a los operarios en diagnóstico y buenas prácticas es clave. Un plan de mantenimiento documentado prolonga la vida útil del equipo y garantiza la calidad continua del embutido y abocardado.

Preguntas frecuentes (FAQ) sobre embutido y abocardado

P1. ¿Se pueden aplicar a cualquier espesor?

R. Depende del material y la capacidad de la prensa.

P2. ¿Es obligatoria la brida?

R. No, pero mejora alineación y soldadura.

P3. ¿Qué defectos son comunes?

R. Adelgazamiento, arrugas o grietas.

P4. ¿Puede automatizarse?

R. Sí, las líneas modernas lo permiten.

P5. ¿Cuándo sustituir herramientas?

R. Ante desgaste visible o variaciones dimensionales.