Imbutitura e Flangiatura: Guida Completa, Processo, Vantaggi e Applicazioni Industriali

Imbutitura e flangiatura (note anche come dishing and flanging) sono processi fondamentali di formatura della lamiera utilizzati nella costruzione di serbatoi, caldaie e apparecchi in pressione. Grazie a queste tecniche è possibile trasformare una semplice piastra metallica in una testa bombata o un fondo con bordo flangiato ad alta precisione, garantendo resistenza meccanica, uniformità di spessore e perfetta saldabilità. In questa guida analizziamo nel dettaglio cosa sono l’imbutitura e la flangiatura, come funzionano, quali vantaggi offrono, il processo produttivo, le principali applicazioni industriali e i consigli pratici per scegliere e mantenere correttamente gli impianti.

- Cos’è l’imbutitura e flangiatura?

- Qual è il principio di funzionamento dell’imbutitura e flangiatura?

- Utilizzi dell’imbutitura e flangiatura?

- Tipi di imbutitura e flangiatura?

- Vantaggi e benefici dell’imbutitura e flangiatura?

- Processo produttivo dell’imbutitura e flangiatura?

- Applicazioni dell’imbutitura e flangiatura?

- Come scegliere il giusto processo di imbutitura e flangiatura?

- Consigli di manutenzione per l’imbutitura e flangiatura?

- Domande frequenti (FAQ) sull’imbutitura e flangiatura

Cos’è l’imbutitura e flangiatura?

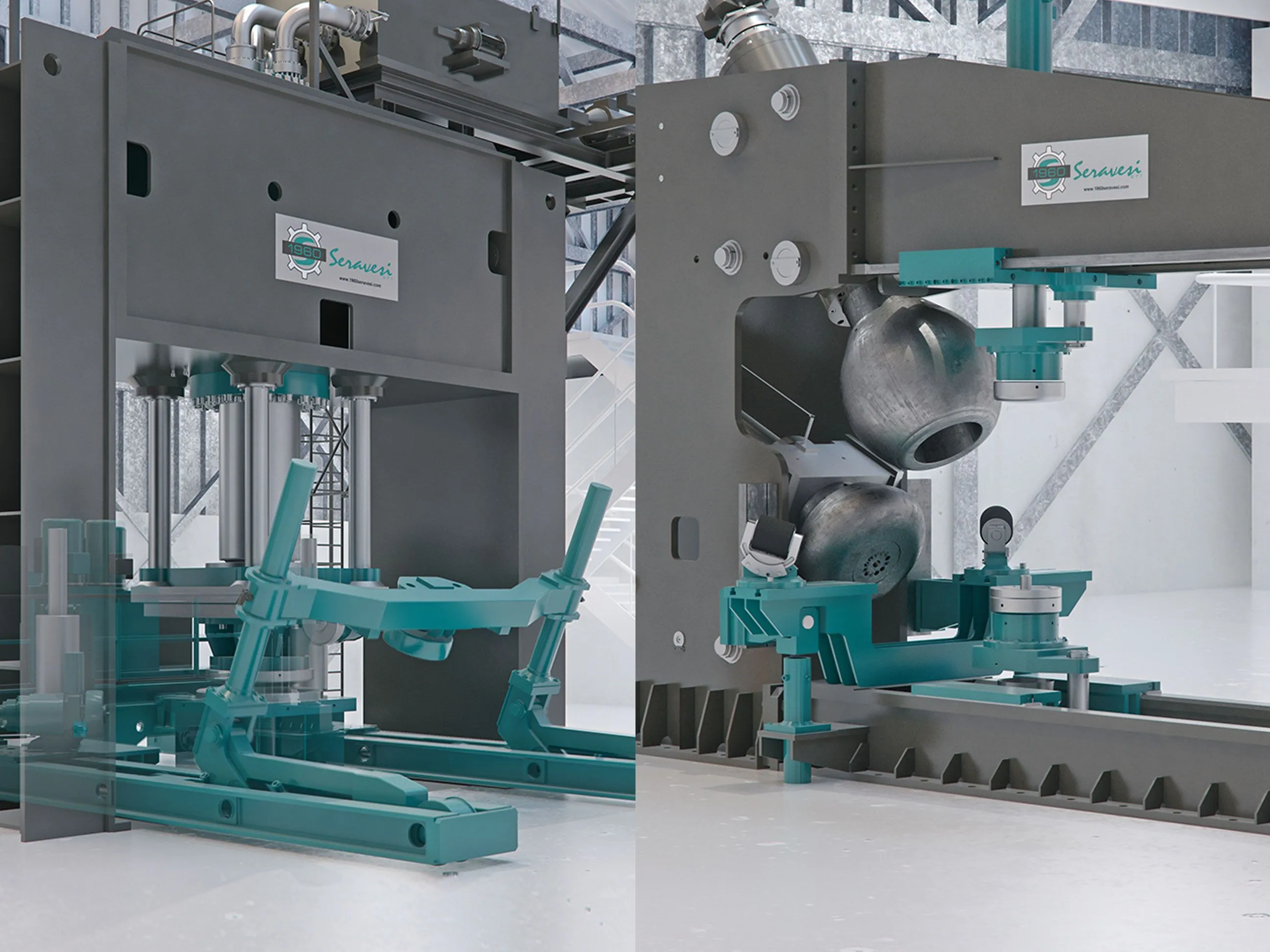

L’imbutitura e flangiatura sono due fasi complementari della lavorazione della lamiera che consentono di ottenere teste, fondi bombati e componenti curvi per serbatoi e caldarerie. L’imbutitura (o dishing) consiste nel deformare plasticamente una lastra piana di metallo fino a darle una forma concava o convessa, come una cupola o una calotta sferica. La flangiatura (o flanging) è invece l’operazione che piega il bordo della parte imbutita creando una flangia, cioè un anello periferico utile per la saldatura o il fissaggio al mantello cilindrico. Questi due processi, uniti, permettono di passare da una semplice lamiera a un componente tridimensionale di elevata resistenza strutturale e precisione dimensionale. In ambito industriale, la combinazione “imbutitura e flangiatura” è fondamentale per realizzare fondi di serbatoi, caldaie, contenitori in pressione e parti curve metalliche con elevata uniformità geometrica e prestazioni meccaniche costanti.

Qual è il principio di funzionamento dell’imbutitura e flangiatura?

Il principio dell’imbutitura si basa sulla deformazione plastica controllata del metallo. Una pressa o un sistema di spinning applicano una forza progressiva su una lamiera piana, spingendola contro una matrice concava o convessa fino a farle assumere la curvatura desiderata. Durante il processo, la zona centrale del disco si allunga mentre il materiale vicino al bordo subisce compressione o trazione a seconda della geometria. La flangiatura interviene successivamente piegando il bordo lungo un raggio definito, generando un bordo rinforzato pronto per la saldatura o l’assemblaggio. Entrambi i processi richiedono controllo accurato di parametri come pressione, velocità di avanzamento, lubrificazione e raggio di curvatura, per evitare difetti come grinze, assottigliamenti o cricche. Le moderne macchine CNC per imbutitura e flangiatura integrano sensori di forza e sistemi di compensazione automatica dello springback, garantendo risultati ripetibili anche su spessori elevati o leghe ad alta resistenza.

Utilizzi dell’imbutitura e flangiatura?

L’imbutitura e flangiatura trovano impiego ovunque serva creare componenti metallici curvi con bordi precisi per saldature ermetiche o connessioni meccaniche. Sono indispensabili nella produzione di fondi per serbatoi di stoccaggio, recipienti a pressione, scambiatori di calore, caldaie, silos, reattori e apparecchi in acciaio inox destinati all’industria alimentare e chimica. Anche nel settore navale, energetico e delle costruzioni, questi processi vengono utilizzati per ottenere cupole, coperchi o pannelli curvi ad alta resistenza. La possibilità di formare da una lamiera piana una testa tridimensionale completa riduce tempi di assemblaggio, garantisce omogeneità di spessore e consente la produzione in serie di pezzi identici. Grazie all’automazione, oggi è possibile realizzare lotti di fondi di grande diametro con elevata precisione e minimi scarti, aumentando l’efficienza complessiva di fabbricazione.

Tipi di imbutitura e flangiatura?

Le tipologie di imbutitura e flangiatura variano in base alla forma del pezzo e al metodo utilizzato. Le principali forme ottenibili con imbutitura sono: testa sferica, torisferica, ellittica, semi-ellittica, conica e piana con raccordo. Ciascuna geometria risponde a specifiche esigenze di pressione interna e dimensioni del serbatoio. La flangiatura può essere esterna (bordo rivolto verso l’esterno) o interna, e realizzata per stiramento o per compressione. In base al metodo si distingue tra imbutitura a freddo, a caldo, o con spinning, e flangiatura per rullatura o piegatura progressiva. Le macchine combinate di nuova generazione permettono di eseguire entrambi i processi in un’unica linea, riducendo tempi di set-up e garantendo una precisione superiore. La scelta del tipo dipende da materiale, spessore, diametro, produttività richiesta e specifiche normative del prodotto finale.

Vantaggi e benefici dell’imbutitura e flangiatura?

L’imbutitura e flangiatura offrono numerosi vantaggi tecnici ed economici. Innanzitutto, permettono di ottenere forme complesse senza tagli o saldature intermedie, migliorando la resistenza meccanica e la tenuta dei componenti. Il processo riduce tempi di lavorazione e costi di assemblaggio, assicurando tolleranze strette e uniformità dimensionale. Inoltre, l’integrazione di imbutitura e flangiatura in un unico ciclo produttivo ottimizza l’uso del materiale, limita lo scarto e consente una finitura superficiale di qualità. Le macchine moderne offrono controlli automatici di spessore, angolo e altezza flangia, aumentando la sicurezza e la ripetibilità. Il risultato è un componente robusto, preciso e pronto per la saldatura, che garantisce maggiore durata e affidabilità nei settori più esigenti come petrolchimico, navale, alimentare e farmaceutico.

Processo produttivo dell’imbutitura e flangiatura?

Il processo produttivo inizia con la scelta della lamiera adatta per spessore, qualità e dimensione. Dopo il taglio e la pulizia, la piastra viene collocata sulla pressa di imbutitura, dove un punzone o rullo la modella nella forma desiderata. L’operazione può avvenire in più passate per distribuire uniformemente la deformazione. Raggiunta la curvatura corretta, il pezzo passa alla fase di flangiatura: il bordo viene piegato da rulli o bracci meccanici fino all’angolo specificato. Seguono rifilatura, smussatura e controllo dimensionale. In molti casi si eseguono test di spessore e prove non distruttive per verificare l’integrità del pezzo. L’intero ciclo viene monitorato digitalmente per garantire tracciabilità e conformità alle normative di costruzione di recipienti in pressione (PED, ASME, EN 13445).

Applicazioni dell’imbutitura e flangiatura?

Le applicazioni dell’imbutitura e flangiatura sono vastissime. Nella caldareria si realizzano fondi bombati per serbatoi di stoccaggio, reattori e autoclavi; nell’industria energetica, testate di caldaie e scambiatori di calore; nel settore alimentare e farmaceutico, coperchi e contenitori igienici in acciaio inox. Anche nel comparto navale e in quello dei veicoli industriali, i fondi imbutiti e flangiati sono usati per serbatoi di carburante, idropulitrici e sistemi di compressione. In edilizia e arredo urbano, la tecnica consente la realizzazione di elementi architettonici curvi e cupole decorative. Grazie all’imbutitura e flangiatura si ottiene un perfetto equilibrio tra estetica, robustezza e funzionalità, riducendo i tempi di saldatura e aumentando la vita utile dei componenti metallici.

Come scegliere il giusto processo di imbutitura e flangiatura?

Per selezionare la soluzione più adatta di imbutitura e flangiatura occorre valutare diversi parametri: diametro del pezzo, spessore della lamiera, tipo di materiale (acciaio al carbonio, inox, alluminio), geometria della testa e volumi produttivi. È fondamentale considerare anche il tonnellaggio della pressa, la capacità di raggio minimo e la precisione richiesta sul bordo. Le macchine combinate sono ideali per produzioni ripetitive, mentre per piccole serie conviene la flessibilità delle unità modulari. Importante è anche la disponibilità di utensili dedicati, il supporto tecnico del costruttore e i costi di manutenzione. Scegliere la macchina giusta significa garantire qualità costante, ridurre scarti e ottimizzare l’intero ciclo di produzione.

Consigli di manutenzione per l’imbutitura e flangiatura?

La manutenzione regolare delle macchine per imbutitura e flangiatura è essenziale per mantenere precisione e produttività. È necessario controllare frequentemente lo stato di punzoni, matrici e rulli, sostituendo quelli usurati o danneggiati. Lubrificare correttamente guide e sistemi idraulici evita attriti e perdite di pressione. I sensori e le celle di carico vanno calibrati periodicamente per garantire la corretta lettura dei parametri. È buona pratica monitorare gli spessori dei pezzi finiti e i valori di pressione di esercizio, individuando eventuali anomalie prima che causino difetti. L’adozione di un piano di manutenzione preventiva riduce i fermi macchina e prolunga la vita utile dell’impianto, assicurando costanza qualitativa e sicurezza operativa.

Domande frequenti (FAQ) sull’imbutitura e flangiatura

D1. È possibile imbutire e flangiare qualsiasi spessore?

R. Dipende dal materiale e dalla potenza della pressa: piastre sottili possono piegarsi o formare grinze, mentre quelle spesse richiedono tonnellaggi elevati.

D2. Serve sempre una flangia dopo l’imbutitura?

R. Non sempre, ma la flangia facilita saldatura e montaggio.

D3. Quali difetti possono comparire?

R. Assottigliamenti, cricche al bordo, grinze o ritorno elastico.

D4. È possibile automatizzare il processo?

R. Sì, le linee moderne sono completamente automatizzate.

D5. Quando sostituire gli utensili?

R. Appena si notano variazioni dimensionali o aumento di scarti.